В настоящее время китайская промышленность обработки машин быстро развивается, и некоторые материалы, которые трудно обрезать, широко используются в отрасли материальной отрасли и точной машины. Чтобы удовлетворить потребности в разработке современной индустрии обработки машин, нам необходимо использовать некоторые инструменты с высокой прочностью и хорошей выносливостью. Следовательно, инструменты жестких материалов постепенно применяются к отрасли механической обработки. Эта статья посвящена применению инструментов жестких материалов в обработке с учетом разработки жестких материалов, чтобы обеспечить взаимную ссылку для друзей в той же отрасли.

Благодаря быстрому развитию современной технологии производства и жесткой рыночной конкуренции, требования механической промышленности для деталей механического оборудования также увеличиваются, особенно для структурных характеристик механических деталей. Поэтому в обществе появились новые материалы с различными свойствами. Эти новые материалы не только представляют серьезную проблему для традиционных инструментов обработки, но и довольно сложно обработать. В настоящее время передовые режущие инструменты стали ключом к разработке индустрии механической обработки, и для современной механической обработки, несомненно, были применены инструменты жестких материалов.

1. История развития инструментов жестких материалов

В 1950 -х годах американские ученые принимали синтетический алмаз, связь и карбид бора в качестве сырья, реагировали при высокой температуре и давлении, а также спеченного поликристаллического блока в качестве основного материала инструмента. После 1970 -х годов люди постепенно разработали композитные листовые материалы, которые производятся путем комбинирования алмаза и цементированного карбида, или нитрида бора и цементированного карбида. В этой технологии цементированный карбид рассматривается как субстрат, а на поверхности подложки образуется слой алмаза путем нажатия или спекания. Алмаз составляет около 0,5-1 мм толщиной. Такие материалы могут не только улучшить сопротивление изгибам материалов, но и эффективно решить проблему, что традиционные материалы не легко сварки. Это способствовало инструменту жесткого материала для входа на этап приложения.

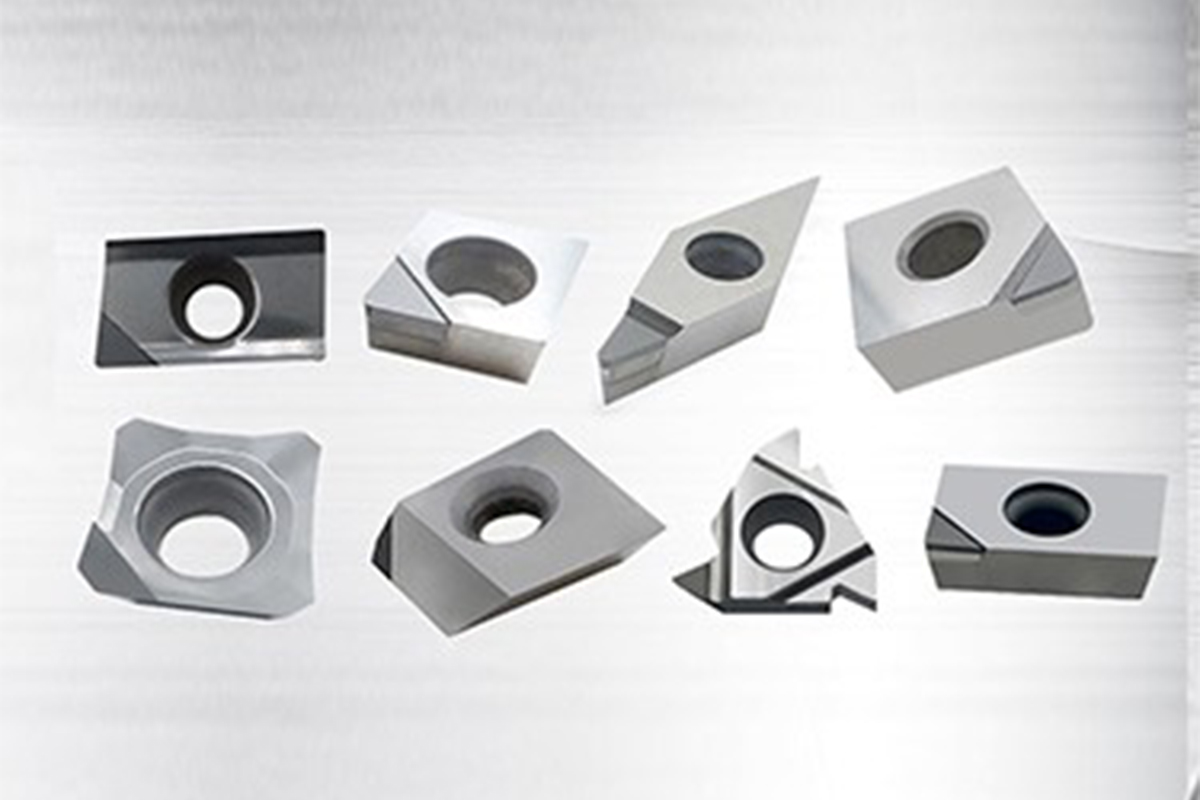

2. Применение инструментов твердых материалов в обработке

(1) Применение монокристаллических бриллиантовых инструментов

Монокристаллический бриллиант обычно делится на синтетический алмаз и натуральный бриллиант. Как правило, если для изготовления инструмента используется монокристаллический бриллиант, необходимо выбрать алмаз с большим размером частиц, масса превышает 0,1 г и длину диаметра больше 3 мм. В настоящее время натуральный бриллиант является самым сложным материалом в минералах. Он не только имеет хорошую износостойкость, но и инструмент, изготовленный из него, очень острый. В то же время он обладает высокой сопротивлением адгезии и низкой теплопроводности. Обработанный инструмент гладкий и хорошего качества. В то же время, инструмент из натурального бриллианта имеет очень хорошую долговечность и относительно длительный срок службы. Кроме того, при длительном разрешении это вряд ли повлияет на обработку деталей. Относительно низкая теплопроводность может оказать хорошее влияние на предотвращение деформации деталей.

Натуральный бриллиант имеет много преимуществ. Хотя эти преимущества стоят дорого, они могут соответствовать требованиям многих высоких операций резки и широко используются с точной резкой и ультрапецифической резкой. Такие, как отражение зеркал, которые используют атомные реакторы и другие передовые технологии, а также гироскопы из основного навигации, используемые на ракетах или ракетах, а также некоторые часы, металлические аксессуары и т. Д., Применяли эту технологию.

(2) Применение поликристаллических алмазных инструментов

Поликристаллический алмаз обычно называют спеченным алмазом. Использование поликристаллического алмаза для металлов, таких как кобальт, посредством высокой температуры и условий высокого давления, превратит много алмазного монокристаллического порошка полицисталлина в один, образуя тем самым полицисталлический инструмент. Твердость поликристаллического алмаза ниже, чем у натурального алмаза. Тем не менее, он образуется различными алмазными порошками, и нет никакого случая, что разные кристаллические плоскости имеют различную силу и твердость. При резке режущая кромка из поликристаллического алмаза очень высокая устойчивость к случайному повреждению и хорошей износостойкости. Это может сохранить режущий край острым в течение относительно долгого времени. В то же время он может использовать относительно быструю скорость резки при обработке. По сравнению с инструментами карбида, цементированными WC, поликристаллические алмазные инструменты имеют более длительный срок службы, легкий доступ к синтетическим материалам и более низким ценам.

(3) Применение Diamond Cvd

Материал инструмента Diamond CVD обрабатывается под низким давлением, что является самой большой отличием от традиционной технологии PSC и технологии PDC. CVD Diamond не содержит какого -либо компонента катализатора. Хотя он похож на натуральный бриллиант в некоторых свойствах, он по -прежнему совпадает с поликристаллическим бриллиантом в материалах, то есть композиционные зерна расположены беспорядочные, отсутствие хрупкой поверхности расщепления и обладают одинаковыми свойствами между поверхностями. По сравнению с инструментами, изготовленными традиционными технологиями, инструменты, изготовленные с помощью Diamond Technology CVD, имеют больше преимуществ, таких как более сложная форма инструмента, более низкая стоимость производства и несколько лезвий одного и того же лезвия.

(4) Применение поликристаллического кубического нитрида бора

Полицисталлический кубический нитрид бора (PCBN) представляет собой очень распространенный инструмент для твердого материала, который все более и более широко используется при обработке. Инструмент, изготовленный с этой технологией, имеет превосходную твердость и износ. Он может быть использован не только при относительно высоких температурах, но также имеет превосходную коррозионную стойкость и теплопроводность. По сравнению с инструментами PCD и PDC, инструменты по поликристаллическому нитриду кубического бора по -прежнему устойчивы к износостойкости, но их можно использовать обычно при 1200 ℃ и могут противостоять определенной химической коррозии!

В настоящее время поликристаллический кубический нитрид бора в основном используется в производстве автомобилей, таких как автомобильные двигатели, валы трансмиссии и тормозные диски. Кроме того, около одной пятой обработки тяжелого оборудования также использует эту технологию. В последние годы, благодаря разработке компьютерных технологий и технологии станка с ЧПУ, применение поликристаллического кубического нитрида бора становится все более распространенным, и с реализацией передовых концепций обработки, таких как высокоскоростная резание, поворот вместо измельчения, материал инструмента поликристаллинового нитрада кубического борона, постепенно развивался в важные материалы в современном обращении.

3. Резюме

Применение жестких материалов в обработке не только улучшает качество и эффективность обработки, но и играет жизненно важную роль в разработке индустрии механической обработки. Следовательно, для того, чтобы способствовать разработке индустрии механической обработки, необходимо постоянно укреплять исследование инструментов для жестких материалов, полностью понимать знания, связанные с инструментами, связанными с твердыми материалами, и укреплять практику применения, не только для улучшения качества персонала, но и для укрепления применения науки и техники в улучшении жестких материалов, чтобы реализовать развитие промышленной обработки.

Время сообщения: июнь-03-2019